Pneumatische Förderung:

die Anforderungen

Modulpipe beschäftigt sich hauptsächlich mit der Herstellung von regeneriertem HDPE-, PP- und PS-Granulat, indem es Kunststoffabfälle entgegennimmt und zu einem neuen nachhaltigen Rohstoff aufbereitet.

Der eingehende Kunststoff wird sortiert, gewaschen und gemahlen oder extrudiert, um verschiedene Endprodukte herzustellen, die in der Bau-, Verpackungs- und Automobilindustrie weit verbreitet sind.

Das Unternehmen benötigte von Anfang an ein pneumatisches Materialförderungssystem, das die verschiedenen Prozesse kombinieren und die Produktion optimieren konnte. Ein System, das schnell, effizient und zuverlässig sein sollte, aber auch flexibel, so dass es mit dem Wachstum des Unternehmens angepasst und implementiert werden konnte.

Die Antwort von LORANDI:

das pneumatische Fördersystem MODULPIPE

Im Fall von Forever Plast konnte die optimale Lösung nicht in einer standardisierten Technologie liegen: Das Unternehmen wollte einen Partner finden, der es bei der Prozessoptimierung kontinuierlich unterstützt.

Nach einem ersten Eingriff in die Lageranlage haben wir gemeinsam ein maßgeschneidertes pneumatisches Fördersystem entwickelt, das alle Produktionsphasen begleitet und das Potenzial der modularen MODULPIPE Technologie nutzt.

Alle unsere Komponenten sind in den verschiedenen Linien zu finden: Radialventilatoren, Injektoren für die pneumatische Förderung, Zellenradschleusen, Zyklone, Zyklonkollektoren, Heißluftverteiler und viele andere Elemente, die alle individuell gestaltet sind.

Darüber hinaus werden die Gesamtleistung und die Leistung jedes einzelnen Teils ständig überwacht, um die Effizienz zu verbessern und gegebenenfalls neue Lösungen zu entwickeln.

MODULPIPE-Lösungen

Einige Beispiele für die Umsetzung auf pneumatischen Förderleitungen

AUSWAHL UND REINIGUNG DES EINGEHENDEN MATERIALS

ANFORDERUNGEN

Das geeignete Produkt auswählen, indem Abfall und Verunreinigungen aus dem eingehenden Material im pneumatischen Fördersystem entfernt werden.

LÖSUNG

Wir installierten T-Cleaner-Luftabscheider in der Anlage, die in der Lage sind, Material mit unterschiedlichen spezifischen Gewichten zu trennen. Gleichzeitig setzten wir Umleitungsventile ein, um den T-Cleaner im Falle von Produkten, die nicht gereinigt oder sortiert werden müssen, zu umgehen.

GESTEIGERTE PRODUKTION

ANFORDERUNGEN

Anpassung bestehender pneumatischer Fördersysteme an höhere Produktionsmengen.

LÖSUNG

Die erforderlichen Komponenten wurden ausgetauscht, um die Anlagen an den Einsatz neuer Maschinen anzupassen, wobei auch die Anordnung und Konfiguration geändert wurde, um die Produktionskapazität zu erhöhen.

ABNUTZUNG VON KOMPONENTEN

ANFORDERUNGEN

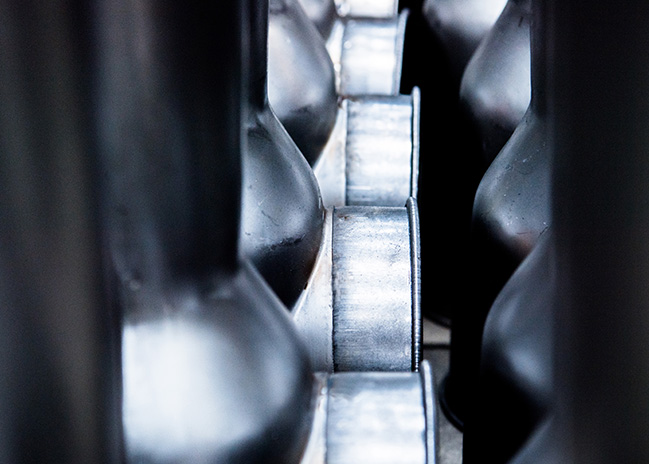

Lösung des Problems der Abnutzung bestimmter Teile des Systems, insbesondere der Kurven.

LÖSUNG

Wir haben auf zwei Arten eingegriffen: zum einen durch den Einsatz von emaillierten Kurven, die verschleißfester sind, und zum anderen durch die Vergrößerung des Radius der Kurven, wo immer dies möglich war, so dass sie weniger der Einwirkung des Materials auf die Innenseite des Rohrs ausgesetzt sind.

LÄNGE DER ROHRE

ANFORDERUNGEN’

Anpassung der Rohre in Standardlänge an die Abmessungen der pneumatischen Förderleitung.

LÖSUNG

Das Problem wurde durch die Verwendung spezieller Teleskoprohre TLX gelöst, die mit einem OR schnell an Rohre mit verschiedenen Durchmessern angebracht werden können, so dass jeder Abschnitt die gewünschte Länge hat.

LÄRM

ANFORDERUNGEN

Verringerung des Lärms des pneumatischen Fördersystems.

LÖSUNG

Die verschiedenen Lärmquellen wurden isoliert: Radialventilatoren durch Schallschutzkabinen; Rohre, Kurven und Zyklone durch unser maßgeschneidertes Rohrschallschutzsystem.

MODULPIPE-Technologie für die pneumatische Förderung

MODULPIPE ist die effizienteste Antwort auf alle Anforderungen der pneumatischen Förderung. Eine vielseitige, modulare Lösung, die nach Belieben modifiziert und neu konfiguriert werden kann, ohne dass die gesamte Linie ersetzt werden muss.

MODULPIPE bedeutet Komfort, Einsparungen bei der Wartung und ein geringeres Risiko von Pannen und Produktionsausfällen. Aber das ist noch nicht alles: sich für die LORANDI Technologie zu entscheiden, bedeutet auch, die meisten Austausch- oder Reinigungsarbeiten an den Modulen selbständig durchführen zu können, dank des Klemm-Systems, das ein einfaches und schnelles Eingreifen ohne den Einsatz von Schraubenschlüsseln oder Bolzen ermöglicht.